加工ベンチTest Bench

プロセス開発を行う上では、各種レーザー・光学系・スキャナー等のレーザー加工装置のキーコンポーネントを試験できる環境が不可欠です。LaSでは、これらのキーコンポーネントを一通り自社で保有し、また、各メーカー・サプライヤーと密に連携して最新情報とデモ品の入手に努め、プロセス開発をワンストップで実施できる環境を備えています。

保有レーザーの例

- フェムト秒レーザー(IR/VIS/UV)

- ピコ秒レーザー(IR/VIS/UV)

- ナノ秒レーザー(IR/VIS/UV)

- CO2レーザー

- 中赤外レーザー

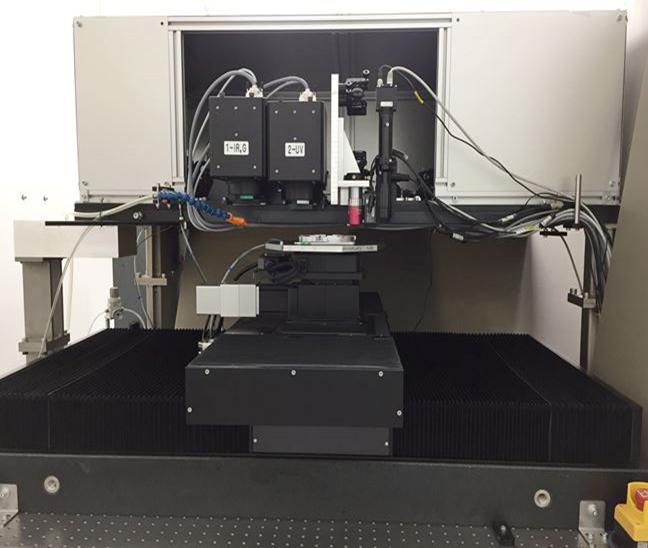

加工ベンチの概要

- レーザー光源・使用光学系共に、IR/VIS/UVの全ての波長に対応しており、波長を切り替えての加工テストが可能です

- 光学系は、任意の光学素子・光学部品を追加できるフリースペースを含み、加工内容に応じて自由に構成を変更可能です

- 走査系は、ガルバノスキャナーを用いたレーザー走査系と、XYZθ軸構成のサンプル走査系を併設しています

- 集光系は、ガルバノスキャナーと一体のfθレンズ集光系と、顕微鏡対物レンズも装着できる高NA集光系を併設しています

加工ベンチ

使用スキャナー例Scanners

5軸ガルバノスキャナー

特長

- 5軸(X, Y, Z, θX, θY)の調整が可能なガルバノスキャナーです

- 任意形状の穴あけ加工を実現します(丸、三角、四角等)

- 穴あけ加工においてテーパー角の制御を可能にします(順テーパー、無テーパー、逆テーパー)

- 短パルス~超短パルスレーザー発振器と組み合わせると、大気中で熱影響を抑えた加工ができ、機械加工、放電加工、ブラスト加工、エッチング加工等に対し優位性を示します

アプリケーション

- ステンレス無テーパー穴あけ

- セラミクス微細角形状穴あけ

- ガラス微細穴あけ

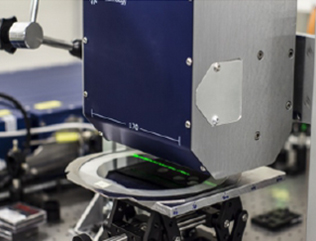

ポリゴンスキャナー

特長

- 高速スキャンにより高い生産性を実現します

スキャン速度: 100m/s

- 大面積にテレセントリック性を有する加工を行うのに適しています

スキャン範囲: 170mm、300mm

Next Scan Technology社製ポリゴンスキャナーヘッド

アプリケーション

- グラビア印刷原版の彫り込み

- レーザー高速印字

- アニーリング・リフトオフ

均一なラインビームの生成

保有設備Equipments

レーザー加工プロセス評価用測定ツール

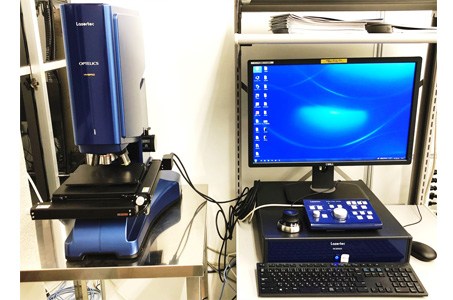

レーザーマイクロスコープOPTELICS®HYBRID(レーザーテック社製)

様々な材料・デバイスへのレーザー微細加工の結果確認には、短時間で正確な計測と容易に確認できる画像表現が重要です。特に3Dの測定結果は試験効率の向上に大きく貢献しています。

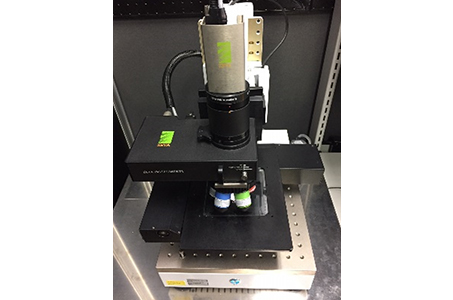

三次元測定顕微鏡Zeta-20(Zeta Instruments社製)

レーザーよる微細加工のプロセスにおいて3Dによる加工形状確認は、複雑化する材料に対して必須項目となっています。3D化した画像の正確な寸法と2Dによる面粗測定はミクロンオーダーの評価が可能です。

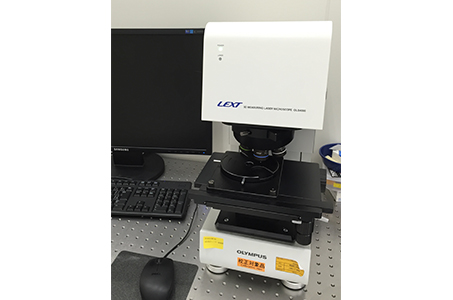

レーザー顕微鏡OLS4000(オリンパス社製)

レーザー微細加工の評価用顕微鏡として緻密な測定結果が得られるレーザー顕微鏡です。2D / 3D想定が容易で、専用ビュアーソフトを使いオフラインPCでデータ編集や詳細な評価が可能です。

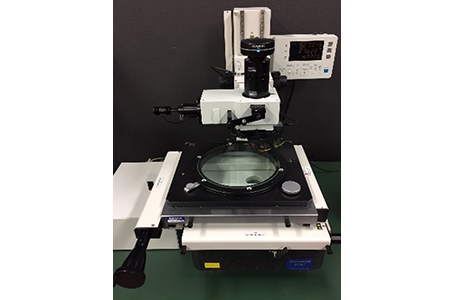

測定顕微鏡STM7(オリンパス社製)

レーザー微細穴あけ加工など、実体顕微鏡では観察が困難な対象でも、明視野・暗視野、透過・反射の各種観察ができる測長顕微鏡です。加工結果の迅速な判断ができるため、レーザープロセスの早期見極めに活躍します。

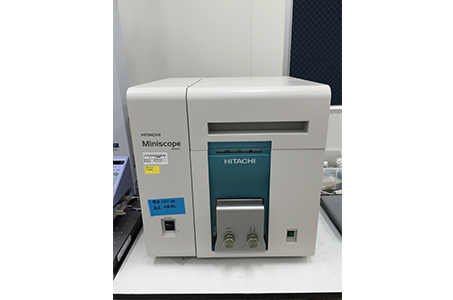

卓上電子顕微鏡TM-1000(日立ハイテクノロジーズ社製)

非導電性試料に対して金属蒸着処理を行わずに迅速に焦点深度の深い立体画像の観察が可能です。20~1万倍(デジタルズームで4万倍)での撮影ができるため、レーザーによるサブミクロン加工の結果確認が可能です。

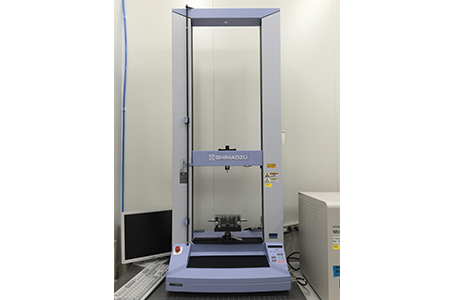

精密万能試験機AGS-X(島津製作所社製)

レーザー加工結果の評価には破壊試験が必要な場合もあります。当試験機は10kNまでの圧縮、曲げ、せん断の試験が可能です。

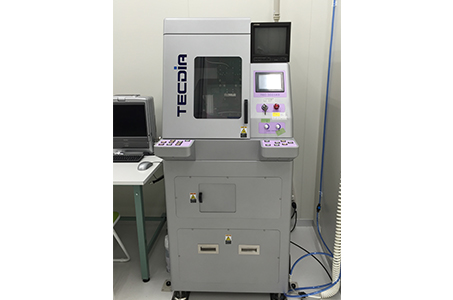

ブレーキング装置TEC-3005KD(テクダイヤ社製)

レーザー微細加工の中で比較的対象材料として多い、セラミックスやガラス材料のスクライブ加工の溝深さやブレーク力などの測定用として活躍します。顕微鏡で観察が難しい超細溝のスクライブもブレークにより評価が可能です。

ハイスピードカメラMEMRECAM Q1v(ナックイメージテクノロジー社製)

30万画素、ISO50,000(モノクロ)を有する高速度カメラで、120Luxの低照度環境下でも1,000コマ/秒の撮影が可能です。LabVIEWにも対応しており、レーザー加工時の時系列変化を見逃しません。

赤外線サーモグラフィカメラInfReC R300SR-H(日本アビオニクス社製)

レーザー加工の加工点付近の温度変化を観察できる高温計測用サーモグラフィカメラです。最大2000℃まで測定可能で、レーザー加工時に発生する熱を観察することで、最適なプロセス条件を導き出すために活用しています。

分光光度計U-2900(HITACHI社製)

レーザー加工のプロセスを考える時に、レーザ波長に対する、吸収・透過特性を知ることは非常に重要です。最適なレーザー波長の選定に役立っています。

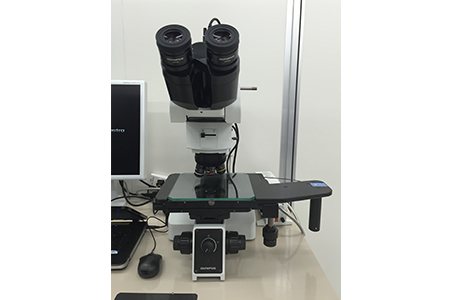

工業用顕微鏡MX51(オリンパス社製)

明視野から蛍光観察まで様々な観察法に対応した工業用検査顕微鏡です。

レーザー光源や光学系の評価測定ツール

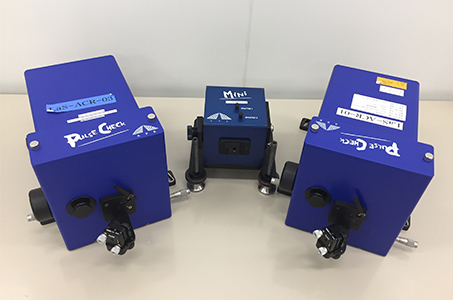

M2 ビームアナライザM2-200S(OPHIR社製)

レーザー微細加工には、レーザーや光学系のコンディションの確認は重要で、特にビームプロファイルやM2が良好な状態でプロセス開発に臨む必要があります。

測定波長レンジ:266nm~1300nm

オートコリレーター(APE社製)

超短パルスレーザーのパルス幅を測定します。フェムト秒やピコ秒といった非常に短いパルス幅を測定する場合に、光路長の差から僅かな時間差を測定する特殊な測定器です。

測定パルス幅レンジ:10fs~400ps

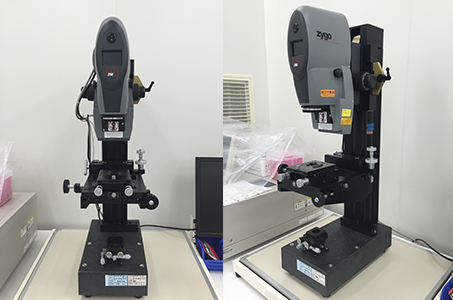

レーザー干渉計システムPTI250RS(Zygo社製)

レーザー加工機には様々な光学系が組み込まれますが、使用する光学素子の特性を確認することで、レーザー光の各光学素子以降の状態保証に役立てます。

その他

レーザー計測システムXL-80(RENISHAW社製)

XYZステージを組み込んだ超微細加工レーザー加工システムの駆動系には非常に高精度な位置決めや再現性が求められます。駆動系のキャリブレーションに、性能検査に用いる高精度レーザー測定システムです。

3Dプリンターダヴィンチ1.0Pro(XYZ PRINTING社製)

簡易治具やちょっとした部品を製作し、レーザー加工実験に使用など、あると重宝されるプリンターです。他社製フィラメントも利用可能で、汎用性が高いことが特長です。

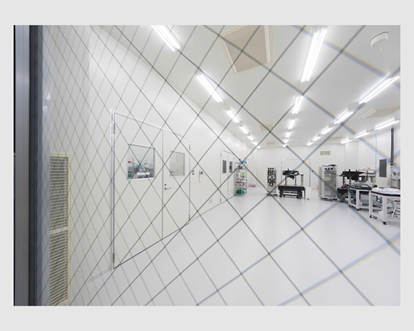

クリンルーム500㎡、ISO Class6/FED Class1, 000

レーザー発振器や光学部品は良好な環境下で組立調整を行う必要があります。当社ではクラス1000のクリンルームにて、光学エンジンなどの組立・調整を行っており、チリやホコリなどを寄せ付けない環境を構築しています。